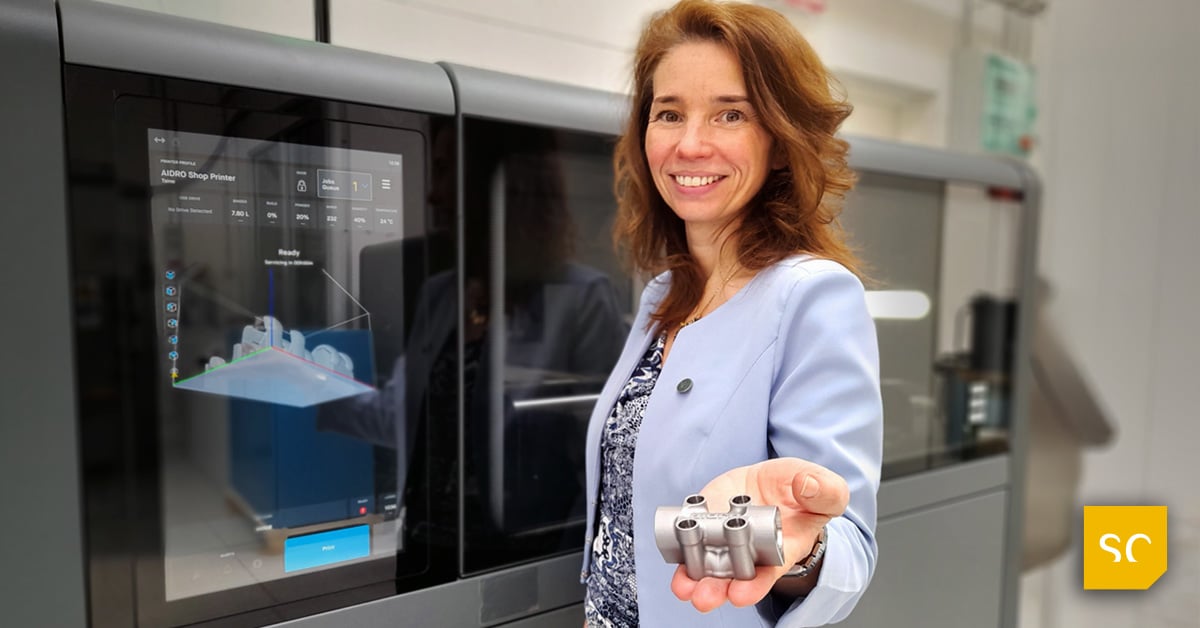

Visioni: Workout magazine incontra Valeria Tirelli, Ambassador di Women in 3D Printing e President e CEO di Aidro.

Parlare di donne e lavoro in Italia tocca sempre un nervo scoperto. Non che non si siano fatti dei passi in avanti negli anni, ma il quadro che emerge dalle statistiche ha più di un aspetto sconfortante. Vediamo qualche dato: il Gender Equality Index 2024 – che analizza sei dimensioni fondamentali della vita quotidiana: lavoro, denaro, conoscenza, tempo, potere, salute, in termini di disparità di genere – colloca l’Italia al 14° posto tra i 27 Paesi UE, con quasi 2 punti in meno rispetto alla media europea (69,2 vs 71,0 dell’Europa, su base 100). Se poi andiamo ad analizzare i singoli campi scopriamo che, se nell’ambito del potere – che significa la presenza femminile in ruoli chiave nella società, dalla politica al business – dal 2021 c’è stato un passo in avanti di 3,8 punti che pone il nostro Paese all’11° posizione nell’Unione Europea (che potrebbe essere motivo di soddisfazione), nel campo invece del lavoro scivoliamo vergognosamente all’ultimo posto. È lo specchio di una diseguaglianza fortissima per quanto attiene alla natura e alla qualità delle mansioni, alle prospettive di carriera e allo stipendio, talmente accentuata che perfino nei settori dove sono le donne a prevalere numericamente, come la sanità, l’educazione e i servizi sociali, sono gli uomini a occupare comunque e prevalentemente le posizioni apicali (Eurofound 2017). Per non parlare del fatto che nel primo semestre del 2024 i contratti part time per le lavoratrici risultano doppi rispetto a quelli accesi a uomini. Questo impietoso fermo immagine si coniuga – e si spiega – con l’analogo nel campo tempo dell’Index: un 13° posto (ben al di sotto della media europea) che inchioda l’Italia a metà classifica ormai da parecchi anni senza variazioni sostanziali. In altre parole: le donne italiane, rispetto agli uomini, continuano a dedicare una quota considerevole della giornata alla cura della famiglia e alle attività domestiche il che incide pesantemente sulle loro possibilità lavorative.

Conclusione? C’è ancora molto da fare per cambiare la cultura dominante, rafforzando per esempio lo strumento delle quote di genere, che tante obiezioni ha sollevato da quel lontano 12 agosto 2011 quando veniva pubblicata in Gazzetta Ufficiale la legge Golfo-Mosca che obbligava le società quotate e di quelle a controllo pubblico a riservare al genere meno rappresentato, cioè le donne, almeno un terzo degli incarichi. Qualcuno l’aveva schernita definendola la «legge panda» insinuando che le donne in «quota rosa» avrebbero vista sminuita la loro professionalità in quanto accettate e «promosse» non per i loro talenti ma semplicemente per adeguamento a una norma di legge. In realtà, è stato proprio merito di quella legge se negli ultimi anni il numero delle donne manager è cresciuto costantemente, senza di essa le donne nei board, altro che panda, sarebbero state mosche bianche. Ma non è sufficiente. Bisogna implementare politiche che aiutino le donne a conciliare vita lavorativa e responsabilità famigliari, così come è indispensabile che le donne già presenti nelle aziende «facciano scendere l’ascensore», come si dice, cioè sostengano tutta una serie di buone pratiche per favorire l’inclusione del proprio sesso, mentre purtroppo, come viene denunciato da più parti, parecchie si sottomettono alla cultura maschilista aziendale, magari anche obtorto collo ma poco cambia alla fine.

Ecco perché le associazioni di donne in ambito industriale sono importanti: rappresentano un puntello importante nella vita lavorativa quotidiana, incentivano lo scambio di opinioni, di consigli, favoriscono quel networking che è sempre stato additato come uno dei mezzi usati dagli uomini per spingere la propria crescita professionale, ma che sembrava invece alieno alla mentalità delle donne. Non solo, promuovono l’empowerment femminile spesso anche attraverso momenti di formazione e informazione. E se prima si contavano sulle dita di una mano, o anche meno, oggi cominciano a diffondersi e ad aumentare anche in autorevolezza.

Una di queste è Women in 3D Printing, nata negli Stati Uniti più di 10 anni fa e che oggi annovera circa 13.000 soci nel mondo di cui più di 300 in Italia. Da giugno di quest’anno, Women in 3D Printing è poi entrata a far parte di ASME, l’American Society of Mechanical Engineers, con l’obiettivo di contribuire a colmare il gender gap nel mondo del lavoro e di garantire al contempo che l’ingegneria rimanga un campo aperto e accogliente per tutti coloro che, avendone le capacità, vogliono dare il loro apporto alla ricerca di soluzioni per le sfide globali.

Area Manager per il nostro Paese è Valeria Tirelli, Presidente e CEO di AIDRO, azienda manufatturiera del settore oleoidraulico e stampa 3D con sede a Taino, a pochi chilometri dalle sponde lombarde del Lago Maggiore. «La fondatrice è stata la francese Nora Touré, che due anni dopo essersi trasferita, nel 2012, negli Stati Uniti per lavoro – più precisamente come General Manager di un’azienda leader nel digital manufacturing a livello globale – aveva cominciato ad accarezzare l’idea di creare un network di donne che lavorassero nel suo stesso campo per interfacciarsi con loro e cominciare a confrontarsi su temi che lei sentiva «caldi». Ai tempi il 3D printing, cioè l’additive manufacturing, era una tecnologia nuova (e in parte lo è ancora) e Nora si rendeva conto che serviva dare voce alle esperienze di tutte le esperte di tecnologia. Quindi aveva iniziato semplicemente con il raccontare via social le storie professionali delle prime donne che aveva coagulato attorno al suo progetto – 12 e tutte con profili lavorativi non convenzionali, che erano arrivate alla stampa 3D attraverso le strade più disparate – e sicuramente non immaginava quanto successo queste sue interviste avrebbero avuto: rapidamente altre donne si erano aggiunte, all’inizio provenienti dall’area della Bay, ma presto anche da altri Stati americani. E poi da Parigi e subito dopo da Londra. L’inizio di una valanga che nel giro di pochi anni avrebbe portato alla costituzione di un board e alla registrazione ufficiale di Wi3DP come società no profit.

Gli obiettivi principali dell’Associazione sono innanzitutto l’istituzione di uno «spazio» condiviso per tutte le donne che lavorano nel campo dell’additive manufacturing dove ciascuna possa portare la propria storia e le proprie competenze, poi il rafforzamento della presenza femminile nei ruoli apicali delle aziende che si occupano di 3D printing attraverso attività di mentorship, l’influenza del role modeling e il supporto della loro comunità, infine la creazione di opportunità di business attraverso il networking. Dice Valeria: «Vogliamo che il nostro mondo professionale diventi più inclusivo e collaborativo. Il sogno? Arrivare al 50% di presenza femminile, la perfetta parità di genere. E gli strumenti? Soprattutto la creazione di momenti di aggregazione tra noi, tra le donne che lavorano quotidianamente nell’additive manufacturing: interviste, blog, conferenze, per esempio, con relatrici che con la loro storia ispirino altre donne, ma anche uomini, a conoscere questa tecnologia e aiutino ad affrontare le sfide che inevitabilmente porta con sé».

La buona notizia, aggiunge Valeria è che: «c’è un vantaggio rispetto al mondo, per esempio, della meccanica che sappiamo essere molto conservatore: il campo dell’additive manufacturing è ancora relativamente nuovo, partiamo quindi, uomini e donne, dagli stessi blocchi di partenza, in modo sicuramente più equo. In più nel settore della stampa 3D c’è una maggiore disponibilità nel mettere a disposizione del know how comune le proprie scoperte, anzi viene proprio ricercata la condivisione perché è solo facendo così che si può far crescere questa tecnologia».

L’avvicinamento di Valeria a Women in 3D Printing non si può capire se non si conoscono la sua storia e quella della sua azienda. «Aidro nasce nel 1982 per una scelta di mio padre, Paolo Tirelli, che aveva deciso di aprire una sua realtà produttiva dopo vent’anni di lavoro da manager in una grande azienda del settore oleodinamico. È partito dal nulla, forte solo delle sue competenze e della sua esperienza». La sede inizialmente è ad Angera perché già da tempo Paolo si era trasferito con la famiglia sul Lago Maggiore visto che l’azienda di cui era dipendente si trovava a Sesto Calende, sarà solo nel 2009 che verrà inaugurato il sito di Taino, al cui interno oggi si trovano tutti i reparti, dalla produzione alla logistica, dall’ufficio tecnico al magazzino, agli uffici commerciali. La produzione era – ed è ancora – focalizzata su componenti oleoidraulici, destinati a grandi macchinari come, solo per citare un paio di esempi, trattori e macchine movimento terra.

Valeria e suo fratello non crescono propriamente a «pane e azienda», al contrario ciascuno di loro sceglie un diverso ambito professionale: Valeria economia e finanza (bocconiana, entrerà subito dopo la laurea in Solvay), il fratello ingegneria edile. Ma a un certo punto – «a quell’epoca ero già sposata e avevo un lavoro che mi piaceva» racconta Valeria – arriva la chiamata: «Nel 2008, in occasione di un pranzo di famiglia, mio padre ci ha chiesto a bruciapelo chi di noi intendesse proseguire la sua attività. Perché si stava avvicinando all’età della pensione e voleva capire che futuro si prospettasse per Aidro. Beh, a rispondere è stato mio marito, Alberto Tacconelli, perché da sempre gli sarebbe piaciuto fare l’imprenditore. E tra di noi era l’unico che avesse interesse per il settore della meccanica, e soprattutto che volesse imparare le specificità dell’oleoidraulica affiancando mio padre».

È una soluzione che non dispiace a Valeria che può così continuare a lavorare in campo finanziario e nel frattempo diventa anche madre di tre figli. Ma le sliding doors della vita sono in agguato: nel 2012 Paolo Tirelli viene a mancare prematuramente e nuovamente bisogna prendere delle decisioni importanti per l’azienda. Occorre un CEO perché Alberto intende occuparsi degli aspetti tecnici della produzione, chi dei due fratelli si vuole assumere questa responsabilità? «A quell’epoca mio fratello non era attratto dal nostro settore. E allora mi sono fatta avanti io. Da un certo punto di vista non me lo sarei mai aspettato, non che l’azienda fosse un luogo per me estraneo, quando ero piccola in casa se ne parlava quotidianamente, ma non avevo mai preso in considerazione l’ipotesi di condurla io in un futuro. Però nel momento in cui si è evidenziato il bisogno, la mia risposta è stata molto spontanea».

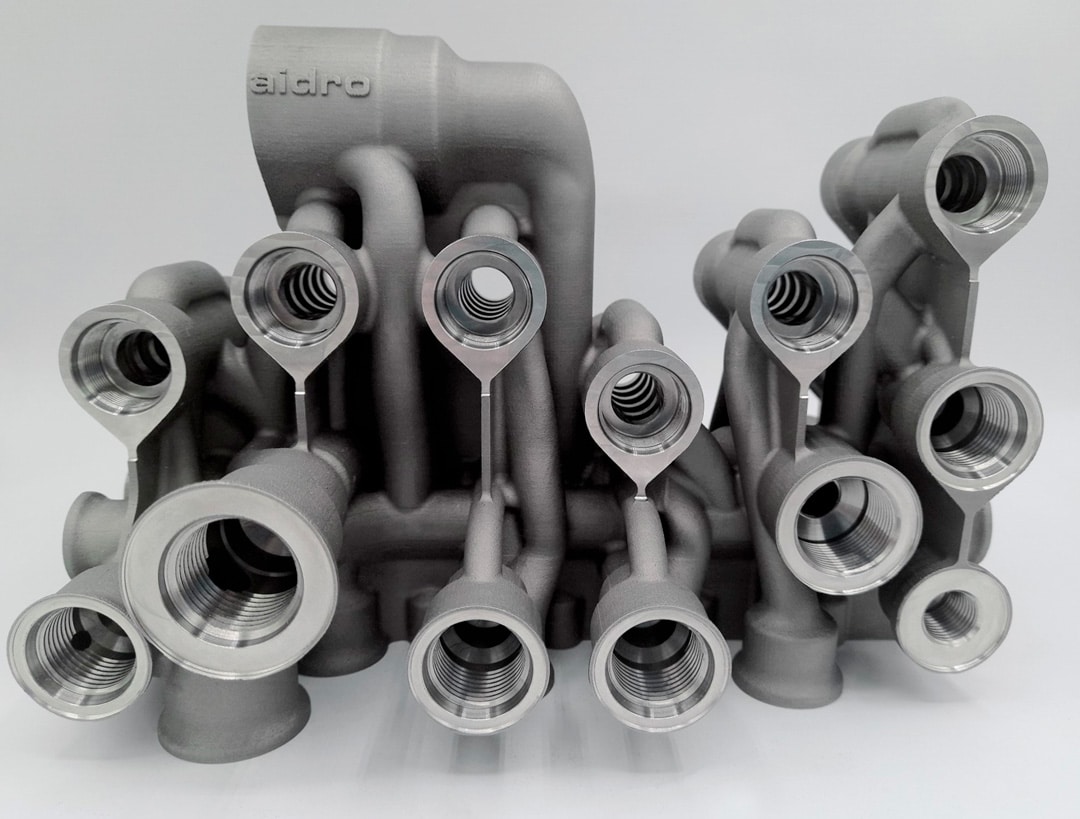

Un paio di anni dopo, un’altra svolta: «Intorno al 2015-2016 si cominciava a sentir parlare di stampa 3D e così, più che altro per curiosità, abbiamo comprato la prima stampante, la più semplice e oggi la più diffusa, quella che sfrutta la tecnologia FDM (Fused Deposition Modeling) per lavorare materiale termoplastico. E abbiamo cominciato a fare degli esperimenti con l’idea di creare oggetti di supporto alla nostra produzione tradizionale. Così facendo ci siamo resi conto degli straordinari vantaggi che offre l’additive manufacturing: realizza ciò che vuoi in pochissimo tempo e «sul posto», potrei dire. E abbiamo toccato con mano quanti problemi poteva risolvere con relativa facilità. È stato a quel punto che ci siamo chiesti perché non provare ad applicare la tecnologia additiva alle richieste dei nostri clienti, ad allargarne l’uso alla tipologia di prodotti che ci connota. Siamo quindi passati al metallo appoggiandoci, per i nostri primi passi, alle università, in particolar modo al Politecnico di Milano, perché allora nessuna realtà del nostro settore utilizzava la stampa 3D».

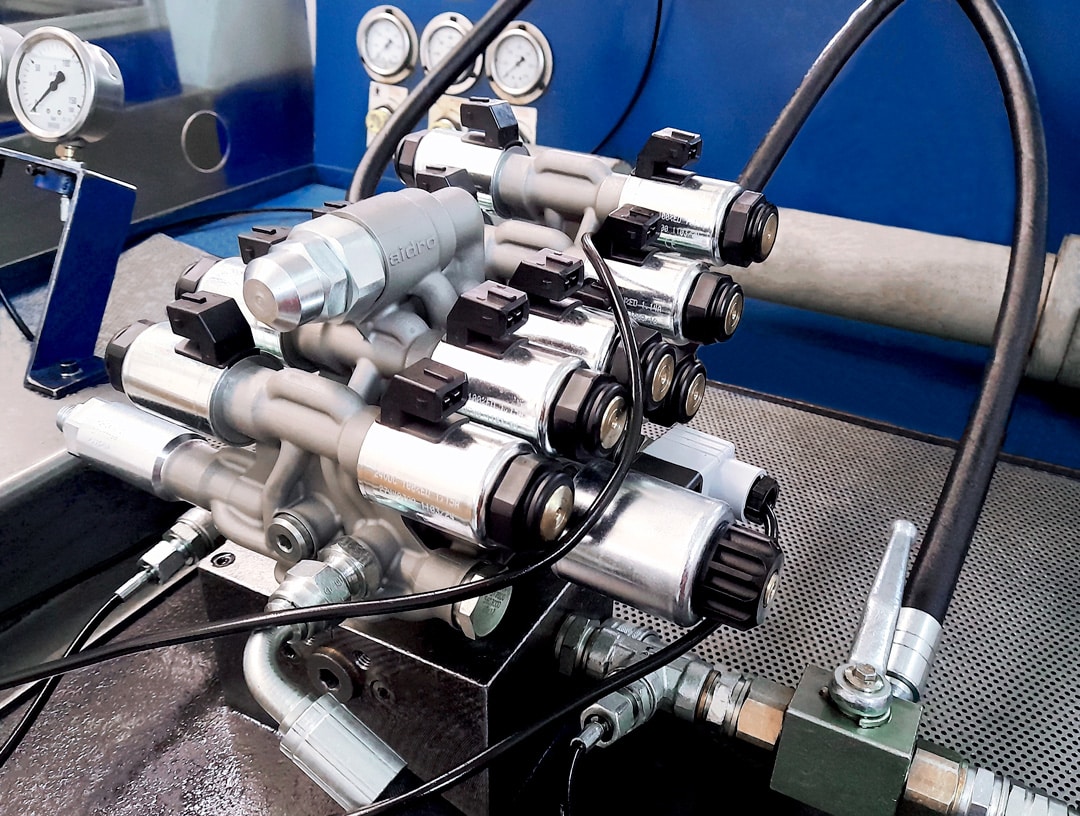

Gli esiti dei test sono positivi ed entusiasmanti: «Con questa tecnologia riuscivamo a realizzare oggetti metallici che potevano funzionare all’interno di sistemi oleodinamici e che soddisfacevano i requisiti richiesti, prima fra tutte la resistenza alla corrosione e alla pressione. Ce ne siamo innamorati e in modo totalmente pionieristico abbiamo deciso di acquistare la prima stampante 3D per metallo, un investimento decisamente importante perché non significava solo affiancare alla nostra produzione tradizionale una tecnologia nuova, ma anche rivoluzionare l’azienda visto che a quel punto avremmo avuto bisogno di persone nuove, di tecnici che apportassero conoscenza in quel campo e che, al contempo, avessero una mentalità così aperta da riuscire a integrarla con il know how esistente».

La ricerca di collaboratori dedicati non è semplice all’inizio, ma in breve tempo la notizia di questa piccola ma eccellente realtà così all’avanguardia si diffonde e stuzzica la curiosità di tesisti e ricercatori: «Siamo riusciti ad attrarre persone da tutto il Paese che venivano qui portando il loro contributo e altri invece si sono formati al nostro interno spinti dal desiderio di crescere in un ambito fortemente innovativo». Valeria ricorda con orgoglio quando, nel 2017, Aidro aveva portato a una grande fiera tedesca di settore i primi componenti stampati in 3D: «Facevamo parte della collettiva Assofluid, e abbiamo suscitato un tale interesse da avere la fila di visitatori al nostro piccolo stand, dove tecnici e direttori internazionali di aziende leader venivano a visitare Aidro, che per prima produceva componenti oleoidraulici con l’additive manufacturing. Potrei dire che abbiamo davvero scioccato il nostro settore, poi naturalmente sono passati gli anni e questa tecnologia si è diffusa anche nel campo dell’oleodinamica, ma non c’è dubbio che abbiamo aperto una strada nuova in un settore molto conservatore, nel quale la frase ricorrente era “Si è sempre fatto così, perché cambiare?».

Già, perché cambiare? La risposta è appassionata e concreta al tempo stesso: «Perché l’additive manufacturing, nonostante venga comunemente definita una modalità di produzione, non è solo un modo per realizzare degli oggetti, è proprio un modo di “pensarli”, molto diverso rispetto a tutte le tecnologie tradizionali. Dà alla mente del progettista una grande libertà coniugata alla consapevolezza che poi sarà possibile passare dall’ideazione alla produzione. Le faccio degli esempi: i settori industriali più importanti che utilizzano questa tecnologia sono l’aerospace e l’energetico. Perché? Perché con essa è possibile accedere a nuove geometrie che permettono una maggiore efficienza rispetto ai componenti prodotti con i metodi tradizionali che pongono invece una serie di limiti. E poi mi piace sottolineare l’aspetto di sostenibilità connesso all’additive manufacturing: la stampa 3D parte dal concetto di aggiungere man mano materiale fino a completare l’oggetto, quindi ottimizza la forma, fa risparmiare in materia prima e anche in energia. Tutto il contrario della produzione sottrattiva che è quella abituale e che genera inevitabilmente degli scarti, cioè degli sprechi. Poi, nei settori che citavo, il passaggio alla produzione in serie è rallentato per la necessità di un processo di qualifica, perché un oggetto realizzato in modo diverso, prima di essere installato, deve superare una serie infinita di controlli. Ma non posso escludere che ci siano anche delle barriere psicologiche: accettare una nuova tecnologia presuppone apertura mentale e propensione al rischio». Un campo che si è invece totalmente aperto al 3D printing è il medicale: oggi le protesi ortopediche (anca, ginocchio) e dentali realizzate con questa tecnologia sono sempre più diffuse perché consentono una personalizzazione che garantisce un’adattabilità perfetta all’anatomia del paziente.

Mi chiedo se le barriere a cui accennava Valeria non siano anche di tipo economico: l’additive manufacturing è più costosa rispetto alla manifattura tradizionale? «Dipende da che cosa vai a comparare. Mi spiego meglio: se noi volessimo sostituire produzioni tradizionali con analoghe realizzate però con la stampa 3D certamente sarebbe più costoso. Ma non è quello lo scopo di questa nuova tecnologia che va invece utilizzata per geometrie nuove, per oggetti che fin dall’inizio vengono “pensati” per essere prodotti in 3D printing o per componenti che vengono riprogettati per aggiungere dei benefici che la stampa 3D può apportare. Allora sì, ho un aspetto economico meno impattante, ma soprattutto ho dei vantaggi legati alla maggiore efficienza del manufatto, al risparmio energetico e alla possibilità talvolta di combinare più oggetti in uno solo, andando cioè a integrare più funzioni all’interno di un unico prodotto».

Aidro non ha messo in soffitta le produzioni tradizionali, ma a esse ha affiancato l’additive manufacturing che ormai rappresenta il 30% del fatturato ed è in crescita: «Le commesse arrivano prevalentemente dall’estero, dalla Scandinavia soprattutto, cioè da Paesi che sono da sempre aperti alle tecnologie innovative. E il settore è per lo più quello energetico, oil & gas». Dal 2020 all’azienda si è unito anche il fratello di Valeria, Tommaso Tirelli, con una mission specifica: far crescere il campo aerospace. «Si trattava di un ambito nel quale la produzione tradizionale di Aidro non aveva sbocco, mentre la 3D printing avrebbe potuto giocare un ruolo fondamentale perché, detto in parole povere, con essa si possono produrre oggetti più leggeri e quando si vola, risparmiare in peso significa risparmiare soldi. Con mio fratello abbiamo così cominciato un percorso di avvicinamento a player leader del settore aerospaziale, uno dei quali ha la propria sede non lontano da noi, e nel giro di un paio d’anni siamo diventati suoi fornitori di componenti in stampa 3D. È stato un iter tutt’altro che banale che ha imposto di portare al nostro interno persone con competenze e mentalità adeguate, ma questa nuova organizzazione ha dato i suoi frutti».

Nel 2020 avviene anche l’incontro di Valeria con Women in 3D Printing: «Conoscevo l’Associazione per gli eventi che organizzavano all’estero, ad alcuni dei quali avevo partecipato anch’io, e ogni volta mi chiedevo perché non fosse rappresentata anche in Italia. Così mi sono fatta avanti io». Valeria prende contatti con la fondatrice e diventa così rappresentante per il nostro Paese: «La struttura prevede tre macroaree, Stati Uniti, Europa e Asia, ciascuna delle quali ha un’ambasciatrice di riferimento ed è suddivisa in capitoli corrispondenti ai vari Paesi. L’Italia è uno di questi capitoli, e io ne sono l’Area Manager, diciamo così. Poi esistono anche i local chapter coincidenti con aree geografiche più ristrette: per esempio l’Italia ha cinque capitoli locali, Milano, Torino, Padova, Ancona e Cagliari. Uno dei primi doveri di ogni area manager è quello di organizzare un minimo di eventi all’anno. Si tratta di momenti di aggregazione, magari in coincidenza con fiere di quei settori nei quali la stampa 3D può ritagliarsi uno spazio di business, per esempio l’SPS di Parma o il Mecspe di Bologna o ancora il BiMU di Milano. A questi importanti appuntamenti talvolta ci presentiamo con un nostro stand oppure abbiamo una presenza all’interno del programma di conferenze. Ormai sono cinque anni che ci vedono attive con una ventina e più di eventi organizzati in presenza: portiamo sempre relatrici nuove, ma soprattutto, anno dopo anno, registriamo una voglia di partecipazione sempre più grande. E scopriamo, e facciamo conoscere, storie bellissime di donne orgogliose di sé e delle proprie competenze, testimonianze preziose di creatività e di sfide superate con successo: per esempio, durante il Mecspe di Bologna, una manager di un fashion brand di primissima grandezza ha raccontato alla platea della sua grande difficoltà nell’introdurre la stampa 3D nel settore calzature dove lavorava. Nonostante lo scetticismo che la circondava, ha perseverato, ha insistito nel continuare a sottolineare i vantaggi legati alla nuova tecnologia applicata a quel particolare campo e alla fine ha vinto e oggi guida un reparto di cinque persone».

Un altro strumento dell’Associazione è il cosiddetto mentoring, cioè una tutorship di varia durata, per affiancare giovani donne che muovono i primi passi nel mondo dell’additive manufacturing. E sempre legato al mondo dei giovani, anzi delle giovani, è stato istituito anche in Italia un premio per progetti legati all’utilizzo della 3D printing sponsorizzato da 3ntr, un’azienda che produce stampanti 3D professionali. Infine l’Associazione e Aidro in particolare supportano un network europeo, Young Manufacturing Leaders, che coinvolge più università nelle quali i giovani di più Paesi si ritrovano sia per momenti di formazione sia per visite ad aziende locali.

In Aidro la volontà di crescere in un campo, quello della stampa 3D, che richiede investimenti a lungo termine non indifferenti, l’innesto continuo di competenze e la capacità di inserirsi in un network di dimensioni mondiali ha portato a una scelta drastica: l’assorbimento da parte di un gruppo statunitense, Desktop Metal, specializzato nel settore dell’additive manufacturing nel metallo, ma anche nei polimeri. Spiega Valeria: «Per interfacciarci con i big del settore bisognava ingrandirsi e rafforzarsi. Un esempio: stiamo percorrendo l’iter che ci consentirà di diventare fornitori della compagnia petrolifera più grande al mondo. Siamo stati scelti perché portatori di competenze che potrei definire uniche e che abbiamo potuto ampliare grazie ai capitali iniettati da Desktop Metal. Grazie a loro abbiamo potuto assumere altro personale, comprare altri macchinari, inserire nelle nostre lavorazioni un’altra tecnologia, sempre a metallo, diversa da quella che già utilizzavamo».

Nelle parole di Valeria non leggo esitazioni e forse la strada che ha scelto di percorrere è inevitabile quando si vuole assicurare alla propria realtà un futuro che non sia sempre insidiato dalla difficoltà di far fronte ai costi che l’innovazione richiede: «L’additive manufacturing è una tecnologia bellissima, ma anche sfidante e faticosa. Ed è solo con l’aiuto di altri che possiamo portarla avanti con obiettivi importanti. L’abbiamo spiegato ai nostri dipendenti, che all’inizio erano incerti e anche un po’ preoccupati di fronte a questa decisione, ma che poi sono stati conquistati dal nostro entusiasmo che era, ed è, forte, contagioso».

L’ultima domanda si riallaccia alle problematiche connesse al genere in aziende così tecnologiche: se è vero, come Valeria aveva accennato, che nella stampa 3D uomini e donne partono sostanzialmente alla pari, qual è il valore aggiunto dell’approccio «al femminile»? Secondo Valeria la capacità di gestire la complessità: «L’additive manufacturing è una tecnologia ancora giovane per applicare la quale bisogna quotidianamente affrontare molti problemi, concreti, tecnici e del tutto nuovi. Posso dire che le donne hanno la capacità di andare avanti senza demordere e senza lasciarsi abbattere dalle difficoltà, gli uomini spesso si fermano un po’ prima».